時間:2021-02-14 17:53來源:E通航 作者:中國直升機

|

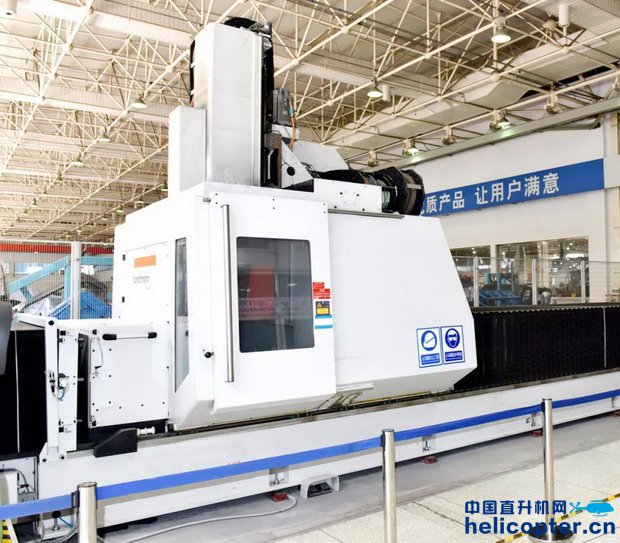

脈動生產線通過重塑工藝流程和生產組織模式,實現站位式管理,解決了傳統模式裝配周期長、成本高、質量差等問題,已被國內外多家航空企業證明是一種非常適合飛機批產的裝配模式。 “十三五”期間,航空工業哈飛以航空制造轉型和直升機部裝數字化車間建設為契機,開展脈動裝配生產線項目建設,以提升型號整體制造效率及智能制造水平、實現直升機機身大部件批量生產,以重點解決直升機現有部裝生產瓶頸問題為導向,充分體現技術先進性與管理創新的兩大優勢,實現科學、高效的部裝工業化生產,確保直升機型號批生產階段的質量穩定性及生產效率。

2017年,哈飛開始與金航數碼合作建設哈飛脈動裝配生產線MES系統,希望通過先進的管理方法與符合哈飛特點的數字化系統建設,構建具有數字化、網絡化及智能化特點的部裝數字化車間,實現直升機裝配過程的狀態感知及互聯互通,打通生產線數據流,實現裝配各系統橫向集成,形成直升機智能制造新模式,適應不同直升機型號平臺的多構型、變批量及大產量的生產需求,使哈飛公司的直升機裝配技術水平實現跨越式發展,為實現哈飛公司智能化制造和新的核心競爭力奠定堅實的基礎。

產線脈動化

首先,脈動生產線必須進行裝配線節拍平衡,將直升機上千本裝配指令AO合理地劃分到各個站位。基于產品設計與工藝模型,哈飛對生產線規劃進行數字化建模、仿真與迭代優化,開展了生產系統站位劃分、布局設計、物流設計及資源配置設計,建立了符合直升機脈動生產的部裝及整機站位布局,形成了基于站位的單機指令目錄。

然后,哈飛建立了基于站位的一體化計劃控制體系。生產部確定生產交付里程碑,根據制造物料清單(MBOM)直接分解到站位計劃。車間接收到站位計劃后,直接對其進行計劃安排及生產準備工作。車間工藝員按站位進行工藝準備,保證站位的可執行性。工段根據站位進行生產控制,保證生產計劃的有序執行,同時更精細的控制生產節奏。另外,由于裝配流程復雜且影響作業的動態因素繁多,如產品技術狀態變更,供應不準時,質量不一致等,哈飛建立了基于站位的快速級聯調整策略,保障脈動生產線的柔性運行。

最后,哈飛構建了站位計劃拉動的全局拉式保障體系。通過系統與生產計劃、零件車間MES系統應用的全面集成,促進協同作業的開展,改進斷線清單、零件繳庫等業務流程,有效地提升了跨部門協調交互效率。車間生產準備工作完全按站位開展,庫房管理員按照站位計劃提前進行預配套,外購成品按站位計劃直接配送到站位,從而保障脈動產線的不間斷運行。

管控透明化

數字化集成應用實現了工藝指令的嚴格控制。哈飛通過與上游編碼系統、協同研制平臺進行集成,工藝數據、三維數模、工藝文件均實現了無紙化接收與下達。針對頻繁發生的工程更改,系統支持準確的在制品鎖定與更改指令閉環流程管理,有效避免了遺漏導致的質量隱患。同時通過數字化集成應用,將工藝人員從繁重的紙質工藝指令工作中解放出來,從而使工藝人員有更多的時間進行故障處理、提升業務技術能力。

車間無紙化工作環境實現了裝配過程的透明化管控。哈飛已經實現了全面的無紙化管理,包括計劃調度指令、生產作業現場、過程記錄、庫房管理、生產準備以及指令歸檔等,實現了產品從部裝、總配、試飛至交付的全過程產品實物流與信息流的同步。工藝員將指令中的現場采集表格進行全面結構化,工人在現場終端上直接填寫檢測結果,現場檢驗及代表通過刷卡進行簽字確認,從而大大提的閉環管理,支撐裝配執行層、調度層、管理層對生產形成全局視圖。系統建立了站位維度的看板展示,從計劃下達到指令歸檔整個過程都可實時展現,任何環節出現問題都會報警并推送給相關責任人,實現脈動生產線的健康監視與風險預測。

脈動化產線實施效果

目前,脈動生產線已在所有在產型號的部裝、總裝及試飛獲得了成功應用,打造了具備直升機特色的數字化脈動裝配產線管控系統,大幅提升了直升機批量生產能力。

通過脈動生產線應用,提高了結構裝配水平和質量穩定性,促進了直升機產能的擴大和生產管理能力的提高,脈動生產線通過充分應用自動化、模塊化技術及自動對接技術,工裝自動化率達54%,模塊化率80%,標準化率70%,鉚接裝配效率提升30%、生產線產品和工裝轉運速率提升50%,直升機前機身底部構件高了現場裝調數據的采集效率。系統可精準直觀地進行可視化指導,支持“組套全部出庫才允許完工”等校驗邏輯,建立了完善的遺留問題管理流程,有效實現了裝配過程中的防錯防漏。現場的指令完工后,將現場采集生成的PDF格式的流程卡及實施更改指令發送至蘭臺系統進行存檔,形成了完善的產品電子履歷。

車間站位大屏看板實現了可視化監控與決策支持。通過報表、數字可視化的應用,將裝配過程狀態顯性化和問題可視化,實現信息對稱和可視化的裝配產線,為各級管理者提供決策指導依據。系統支持按照“分廠—單機—站位”的流程指標逐層精細化展示,形成計劃、執行、反饋、監控裝配總工時由152小時降到120小時,效率提升21%,2~3框組件裝配總工時由56小時降到37.5小時,效率提升33%,機身前部構件裝配總工時由72小時降到58.5小時,效率提升18.8%,過渡段底蒙皮裝配總工時由40小時降到32小時,效率提升20%,自動化生產線對接裝配效率提升300%;提高了多構型、變批量需求的應變能力,發展高技術核心制造裝備,促進裝備研制能力及自主可控能力的提升,實現直升機裝配關鍵環節的技術轉型升級;在哈飛集團發揮示范效應,帶動整體自動化制造水平提升,全面提高直升機制造的核心能力和技術水平。(航空工業金航數碼供稿)

|